掛具在電鍍過程中發(fā)揮著重要的作用,不同的掛具對鍍層的質(zhì)量產(chǎn)生不同的影響,可以體現(xiàn)在鍍層厚度及均勻性方面,對于電鍍不銹鋼而言,利用改造掛具設計可以提高不銹鋼卷鍍銅鍍層厚度及均勻性。

316L奧氏體不銹鋼抗腐蝕、耐高溫、且機械性能好,作為結(jié)構(gòu)材料被廣泛應用于社會各領(lǐng)域中。在實際生產(chǎn)應用中,往往需要將不銹鋼帶材裁切成規(guī)定尺寸,在其表面制備銅鍍層,銅鍍層的厚度及其分布的均勻度和完整性與帶材表層的防護性和導電、導熱性能有直接關(guān)系。掛具在電鍍過程中不可或缺,掛具設計的形狀結(jié)構(gòu)、穩(wěn)定性會決定鍍層的厚度大小及其分布的均勻度。針對短帶材(≤2m)的鍍銅,考慮到連續(xù)電鍍的實施難度和經(jīng)濟性,本文通過卷鍍在316L不銹鋼上鍍銅,對掛具進行多次改進,以提高卷繞電鍍鍍層的厚度和均勻性。

實驗材料

實驗帶材為316L不銹鋼(0Cr17Nil2Mo2),0.1mm×10.0m m(厚×寬),厚度偏差為±0.01mm,粗糙度Ra=0.373μm。掛具的制作材料為無氧銅條,將銅條裸露實現(xiàn)導電,另一方面通過在銅條表面包裹非金屬材料實現(xiàn)絕緣。

掛具的設計

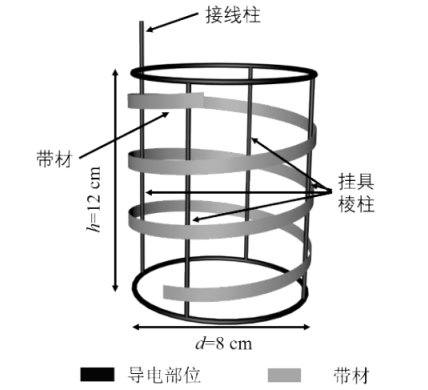

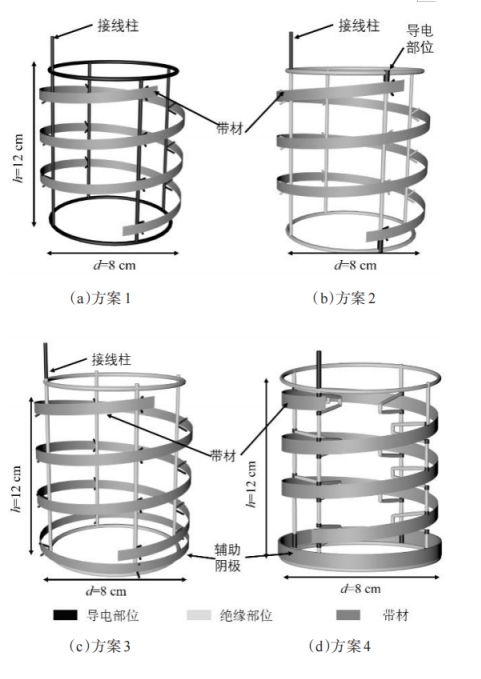

實驗所用帶材的長度為1~2m,利用普通掛具難以對其進行電鍍。因此設計了一種比較簡便的掛具,可以將帶材纏繞固定后,利用最上面的銅線接電后再電鍍,其結(jié)構(gòu)如圖1所示。

圖1 掛具結(jié)構(gòu)及帶材位置圖這種掛具會使帶材在棱柱部分與掛具之間的空隙變小,導致局部的濃差極化嚴重,帶材鍍銅后出現(xiàn)棱柱部位背面的鍍層很薄的現(xiàn)象,存在明顯豎痕,導致鍍層整體的均勻度低。

卷鍍銅試驗

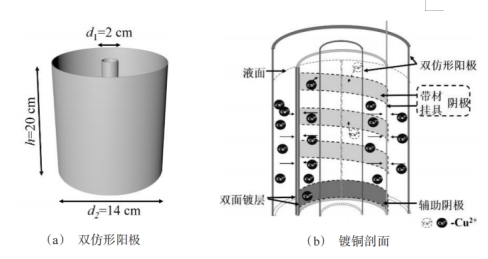

3.1 電鍍銅316L不銹鋼中的Cr、Fe在空氣中易氧化形成鈍化層,使鍍層結(jié)合力降低,對不銹鋼帶材表面進行活化鍍鎳同槽處理后可得到結(jié)合力良好的鍍層。鍍銅液組成及工藝參數(shù)為:CuSO?·5H?O 200g·L?1、H?SO? 60g·L?1、Cl? 60~80mg·L?1、添加劑95mg·L?1,溫度20~30℃,時間20min,電流密度2A·dm?2。鍍銅工藝流程為:上掛→堿性除油→清洗→同槽活化電鍍鎳→清洗→電鍍銅→下掛→清洗→防變色處理→清洗→冷風吹干→干燥保存。電鍍過程陽極采用雙仿形陽極(如圖2(a)),掛具豎立放置,圖2(b)是鍍銅示意圖

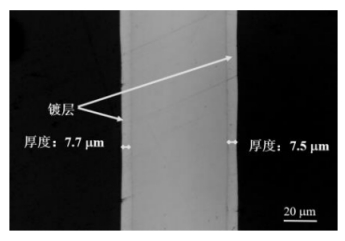

圖2 雙仿形陽極(a)鍍銅剖面(b)示意圖3.2銅層厚度測量金相顯微鏡法精度高,需要將鍍層斷面通過取樣、冷鑲嵌、打磨、拋光、刻蝕步驟制樣(圖3(a))后才可以測量鍍層的厚度。實驗中采用BM-ML1000D透反射高清金相顯微鏡對鍍層厚度進行觀測,圖3(b)為試樣橫斷面金相圖片。

圖3 鍍層斷面圖

鍍層厚度分布均勻性評價

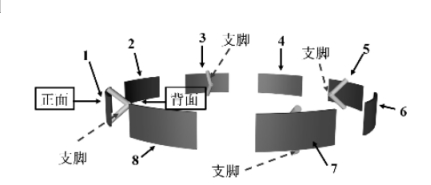

4.1 卷鍍銅層厚度分布均勻性評價帶材可以圍繞掛具三圈,每圈取8個特征點位(圖4),分別為接觸掛具支腳的4個點位和不接觸支腳的4個點位,三圈共24個點位。帶材正對外側(cè)陽極的面為正面,另一面為背面,每個點位測試三組數(shù)據(jù),取平均值。

圖4 取樣部位示意圖利用均值、極差、樣本標準差評定鍍層分布情況,公式如下:

標準差:

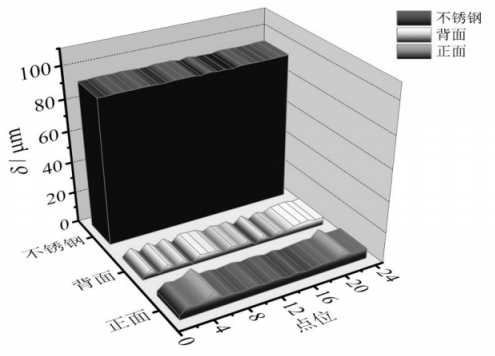

公式(1)中的п為樣本數(shù),x?為均值。標準差反應樣本數(shù)據(jù)的離散程度,標準差越小,表明數(shù)據(jù)越聚集,對應厚度分布就越均勻。如圖5所示為采用初始掛具卷鍍銅的鍍層厚度分布情況,鍍層厚度分布整體均勻性差。正面鍍層厚度較均勻,背面鍍層呈現(xiàn)奇數(shù)點位(掛具棱柱處)薄、偶數(shù)點位正面、背面鍍層厚度接近的特征。

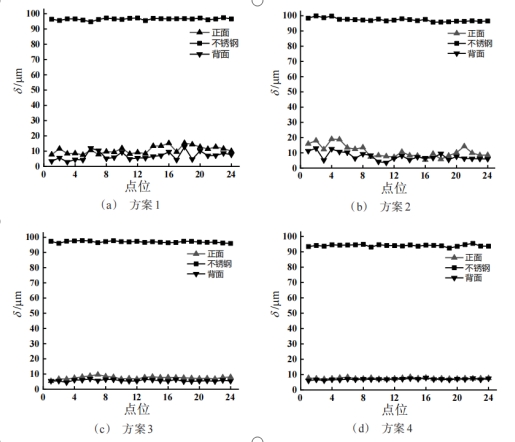

圖5 銅層厚度分布立體圖4.2 掛具的改進針對初始掛具的缺點,為降低濃差極化,使電流分布更均勻,做了以下改進(圖6):方案1:在掛具棱柱與帶材接觸的部位增加了支腳,可以增加二者之間的空隙,如圖6(a)所示。該掛具的使用效果與最初的掛具相比有所改善,奇數(shù)點位鍍層背面的厚度明顯增厚。方案2:上述掛具在電鍍過程中控制內(nèi)、外兩側(cè)陽極與帶材的距離相等,但掛具沒有做絕緣處理,因此帶材兩側(cè)的電流分布并不均勻,厚度分布也不均勻(圖7(a))。鑒于此,方案2在掛具周圍除兩端的導電部位都利用銅條自帶塑料包裹絕緣,如圖6(b)所示。

圖6 改進的掛具結(jié)構(gòu)圖

方案3:上述方案掛具絕緣處理后,帶材后半段較為均勻,但[敏感詞]圈邊緣效應比較嚴重,得到的鍍層厚(圖7(b))。并且由于帶材和掛具之間的導電點位少,部分點位背面鍍層厚度低于平均值。再次改進的掛具將各點位的支腳與棱柱連通后再做絕緣處理,電鍍時增加輔助陰極,材料為不銹鋼,如圖6(c)所示。方案4:前者絕緣處理是用大量的生料帶纏繞在支腳附近,導致內(nèi)側(cè)陽極和背面不銹鋼之間的空間再次變小,這使得背面的鍍層薄,但是比較均勻(圖7(c))。為了在絕緣條件下保證陰陽極之間有足夠的空間,對掛具做了如圖6(d)的改進。將掛具的棱柱與帶材接觸的部位凹陷下去,起到支撐和導電的作用,同時用其固定內(nèi)側(cè)陽極,不接觸的部分用熱縮管包裹絕緣,并增加輔助陰極,鍍層厚度分布非常均勻(圖7(d))。

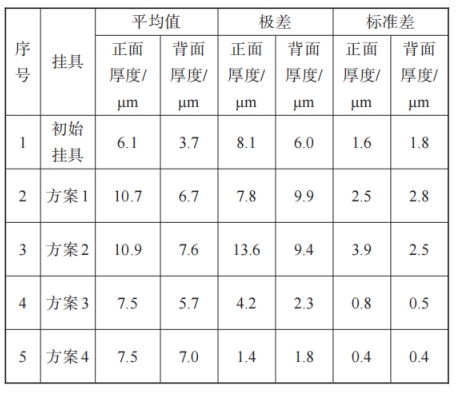

圖7 鍍層厚度分布圖改進掛具的卷鍍銅層厚度數(shù)據(jù)如表1,最終方案得到的背面鍍層的厚度平均值提升至7μm,正、背面鍍層厚度均值僅差0.5μm,兩面鍍層標準差值均為0.4μm,鍍層厚度分布的均勻度得到進一步改善。

表1 鍍銅層厚度分析

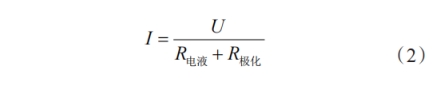

4.3 掛具影響銅層厚度分布的機理由法拉第[敏感詞]定律可知,在電鍍過程中,陰極沉積金屬的量與通入電流強度和通電時間呈正比,即陰極鍍層厚度的均勻性與陰極表面電流分布的均勻性有直接關(guān)系。如果電流在陰極表面分布均勻,則鍍層厚度分布均勻。設通過電解槽的電壓為U,忽略電極電阻,根據(jù)歐姆定律,通過電解槽的電流強度(1)為

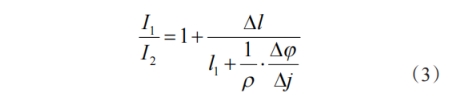

公式(2)中R電液為電解液的電阻;R極化為電化學極化和濃差極化產(chǎn)生的電阻。因此,若想要陰極表面各點電流強度一致,需要盡量使各點R電液和R極化之和相等,同時降低電阻,提高電流效率。(1)濃差極化原理:在電鍍過程中,電極表面銅離子濃度隨著電極反應的進行而減少,初始掛具棱柱部位附近由于帶材與掛具之間的空隙小,銅離子少。同時由于掛具的阻礙,鍍液中銅離子的擴散速度會變慢而不能及時補充電極附近消耗的銅離子,導致該部位銅離子的濃差極化。因此,初始掛具棱柱部位的背面鍍層厚度薄。(2)電流分布原理:由于忽略電極電阻,則陰極各點與陽極的電壓相等,設陰、陽兩極相距最近的長度為ι近,最遠為ι遠,它們對應的電流即近陰極的電流強度為Ι1,遠陰極為I?,則可得,

公式(3)中ρ為電解液的電阻率;△ι=ι遠-ι近,即遠、近陰極與陽極距離之差;△φ/△j為陰極極化率。從公式可以看出若想使I?/I?→1,對掛具進行改進要控制△ι→0來提高電流分布的均勻度。方案4將帶材固定在掛具的棱柱上,在掛具可以垂直豎立的條件下,帶材也垂直,帶材各點位與陽極的距離就相等。(3)在電場作用下,離子運動的軌跡稱作電力線。當陽極和陰極平行放置,電極完全切過電解液時,電力線才互相平行并垂直于電極表面,此時電流在陰極表面分布就均勻。陰極的邊緣和[敏感詞]電力線比較集中,電流密度大,相應得到的鍍層厚,即邊緣效應。為消除邊緣效應,可以像方案4采用輔助陰極,輔助陰極是在電流大的地方增加一塊合適形狀的陰極,讓其消耗部分電流,使原來在鍍件邊緣集中的電力線分散在輔助陰極上,促使鍍件表面的電力線分布均勻(圖8)。

圖8 采用輔助陰極后電力線分布

同時在掛具不需要與帶材接觸導電的部分用非金屬材料絕緣,屏蔽一部分電力線,使電流分布均勻(圖9)。此外輔助陰極位于鍍槽的底部可以防止底部雜質(zhì)沉積在帶材上。

圖9 方案4電流分布圖通過改進的鍍層厚度分布非常均勻,正面、背面鍍層的均值分別為7.5μm、7.0μm,鍍層厚度標準差降低至0.4μm。

結(jié) 論

(1)實驗設計改進的掛具大幅提高了不銹鋼帶材兩面鍍層的均勻度:改進前正面、背面鍍層的標準差為1.6μm、1.8μm,改進后正面、背面鍍層的標準差為0.4μm、0.4μm;背面鍍層的平均厚度由3.7μm提高至7.0μm。(2)設計掛具的結(jié)構(gòu)簡單、穩(wěn)定,增大掛具與鍍件距離,采用輔助陰極都能有效提高鍍層分布的均勻度。

通過修改以上4種方案的掛具設計,可以為不銹鋼卷鍍銅鍍發(fā)揮著很大的優(yōu)勢,不僅可以增強厚度,還可以讓鍍層更加均勻。

文章來源:電鍍與精飾文章作者:上海應用技術(shù)大學化學與環(huán)境工程學院