發布日期:2025-02-28

引起電鍍故障的原因有很多種,電鍍雜質是其中一種,那么,面對雜質引起的故障,該怎么解決呢?有哪些解決方案呢?我們不妨進來了解一下。下文給大家帶來7種解決方案。

在處理電鍍故障時,首先要找到電鍍故障的真正原因,確定處理方法,否則盲目地處理鍍液,不僅會造成損失,有時還會產生其他的故障。若故障的原因是鍍液中的某些雜質引起的,選擇[敏感詞]的方法凈化鍍液是非常重要的,不同的鍍液或不同的雜質,常常需要用不同的方法,有時一種雜質有幾種不同的處理方法。選擇鍍液處理方法的基本原則:①處理后的鍍液性能和鍍層質量要好。②處理費用(包括用料和處理時鍍液的損耗)要少。③處理時操作簡便、迅速,用時短。④不停產處理(連續處理)。

01、電解法

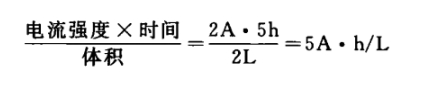

電解處理是在電鍍槽的陰極上懸掛以去除雜質而制作的電解板(又稱假陰極),在通電的情況下,使雜質在陰極板上沉積、夾附或還原為無害的物質,有時電解去除雜質也可在陽極上進行,使某些被氧化的雜質在通電的情況下,達到陽極上氧化為氣體逸出或變為無害的物質。電解法適用于去除容易在電極上除去或降低其含量的雜質。(1)電解條件的選擇為了提高除去雜質的速率,減緩鍍液中主要金屬離子的沉積速率,就要注意選擇電解處理的條件(如:電流密度、溫度、pH值、攪拌等)。若電解條件選擇恰當,就會起到事半功倍的效果,反之,不但去除雜質速率慢、效果差,而且還有可能使溶液中主要金屬離子損失增大,甚至導致鍍液成分的失調。①電流密度的選擇電解處理時,電流密度的設定,原則上要按電鍍時雜質引起不良影響的電流密度范圍,也就是說,在電鍍過程中,若雜質的影響表現在低電流密度區,那么電解處理時應控制在低電流密度下進行,假使雜質的影響表現在高電流密度區,則應選擇用高電流密度進行電解,如果雜質在高電流密度區和低電流密度區都有影響,那么可先用高電流密度電解處理一段時間,然后再改用低電流密度電解處理,還可以使用高、低電流密度交替電解處理,直至鍍液恢復正常。在一般情況下,凡是用低電流密度電解可以去除的雜質,為了減少鍍液中主要金屬離子的沉積,一般采用低電流密度電解。在電鍍生產中,多數雜質的影響表現在低電流密度區,所以通常電解處理的電流密度設在0.05~0.5A/dm2之間。②溫度和pH值的選擇電解處理時溫度和pH值的選擇,原則上也是要根據電鍍時雜質所引起不良影響較大的溫度和pH值范圍。例如,鍍鎳溶液中的銅雜質和NO:雜質在pH值較低時的影響較大,所以電解去除鍍鎳溶液中的銅雜質和NO?雜質時,應選用低pH值進行電解,在這樣的條件下,去除雜質的速率較快。有些雜質在電解過程中會分解為氣體(如NO在陰極上還原為氮氧化物或氨,Cl-在陽極上氧化為Cl?等),這時就應選用高溫電解,使電解過程中形成的氣體揮發逸出(氣體在溶液中的溶解度,一般隨溫度升高而降低),從而防止形成的氣體溶解于溶液而再污染鍍液。一般情況下,隨著鍍液溫度的升高,電解去除雜質的速率增大,所以當加溫對鍍液主要成分沒有影響時,電解處理宜在加溫下進行。但是,具體溫度的設定值,[敏感詞]由小試驗確定。③攪拌的選擇電解處理是將雜質在陰極(或陽極)的表面上反應(或吸附)而被除去,那么如何創造條件,使雜質與電極的接觸機會增多,以增加反應(或吸附)的效果。對于依靠在電極表面的反應而去除雜質,使用攪拌,減少濃差,以提高去除雜質的效果,據國外資料介紹,在電解處理時用超聲波攪拌鍍液可提高處理效果。對于依靠電極表面的吸附,在靜電場的作用下,使小顆粒的有機雜質向陰極移動吸附于陰極表面,與雜質陽離子共沉積而去除有機雜質,若使用攪拌,則有機雜質向陰極的移動速度會減慢,有機雜質去除效果會降低,因此,在電解處理時要保持鍍液在靜置狀態,以保證電解處理有機雜質的效果。(2)電解處理的要求①首先要查明有害雜質的來源,電解處理可以去除某些雜質,但有時也會產生雜質。例如若有害雜質來源于不純的陽極,電解處理時仍用這種陽極,那么隨著電解過程的進行,雜質會越積越多;又如雜質來源于某些化合物在電極上的分解產物,那么電解將使這類分解產物逐漸增多。這樣的電解處理,不但不能凈化鍍液,反而會不斷加重雜質對鍍液的污染。因此,在電解處理前,要進行必要的檢查,預防處理過程中產生有害雜質。②電解處理用的陰極(假陰極)面積要盡可能大:用電解法去除雜質,大多是在陰極表面上進行的,所以增大陰極面積,可以提高去除雜質的效率。同時,為了在不同的電流密度部位電解去除鍍液中的一種或幾種雜質,常將陰極板制成瓦楞形,提高電解處理的效果。但陰極瓦楞形板的凹處不宜太深,以防止電流密度過小而使雜質不能在該部位沉積或還原。③電解過程中,要定期刷洗陰極:由于電解處理的時間一般都比較長,在長時間的電解過程中,陰極上可能會產生疏松的沉積物,不僅會影響后續雜質的沉積(或吸附),它的脫落會重新污染鍍液,所以在電解一段時間后,應將陰極板取出刷洗,或退除陰極板上的沉積層,然后再繼續電解。④電解處理前,先做小試驗確認電解處理的效果和時間:有的雜質用電解法很難除去,若盲目地采用電解處理,即使用很長時間也不能使鍍層恢復正常。由于小試驗所取的鍍液少,雜質的總量也少,往往通入足夠量的電量在不長的時間里就能反映出電解處理的效果。例如,取2L有故障的鍍液,掛入2dm2左右的陰極(瓦楞形)板,電流2A,電解4h鍍液基體好轉,5h鍍液恢復正常,則小試驗表面:每升有故障的鍍液,通入5A·h電量就能使鍍液恢復正常。

由此可以估計,若需要處理的有故障的鍍液為1000L,則需要通過5000A·h左右的電量。假如電解處理時控制電流為100A,那么約需要電解50h。由于小試驗和大槽時的操作條件不完全相同,因此小試驗不能作為大槽電解處理的依據,只能作為參考。(3)電解處理操作方法電解處理常用的有間歇法和連續法兩種。間歇法是當鍍液被雜質污染影響鍍層質量時(或為了防止雜質積累,采用預定保養的方法),就停止生產(或不生產)來進行電解處理,直至鍍液恢復正常后再轉為正式電鍍生產。連續法是在電鍍槽旁邊,放置一個小型的輔助槽,專用于電解去除雜質,把需要電解處理的鍍液從電鍍槽抽至輔助槽,同時在輔助槽上設置溢流口,使經過電解處理的鍍液返回到電鍍槽內。連續法處理鍍液時,不必停產,此法適用于電鍍過程中雜質含量會逐漸增加的操作。例如,鋅壓鑄件產品鍍鎳,在鍍鎳液中鋅雜質不斷積累;光亮硫酸鹽鍍銅后再鍍鎳,鍍鎳液中銅雜質不斷積累,假如在這類鍍鎳槽邊設置一個輔助槽,進行連續電解,可以抑制銅或鋅雜質的積累,起到防患于未然的作用。連續法只能在雜質含量還未上升到影響電鍍產品質量時進行。若雜質含量已達到影響鍍層質量的限度,那么,先用間歇法把雜質的含量降低至允許范圍內,然后再轉為連續法進行電解。

02、高PH值沉淀法

高pH值沉淀法是用堿調高鍍液的pH值,使鍍液中的金屬雜質生成難溶于水的氫氧化物沉淀,然后再通過電解或沉淀過濾,使金屬雜質的含量降低的方法。高pH值沉淀法僅適用于弱酸性的鍍液,如鍍鎳液、銨鹽鍍鋅液和無銨氯化物鍍鋅液等。調整pH值時,應根據鍍液的具體情況,選擇使用合適的堿性物質并配制合適的濃度,以保證處理效果,防止造成衍生的隱患。一般情況下,氯化鉀鍍鋅液用5%的KOH溶液調高pH值;氯化鈉鍍鋅液用5%的NaOH溶液調高pH值;硫酸鹽鍍鎳液應先用NiCO?或CaCO?等碳酸鹽提高pH值至5.5左右,然后再用5%的NaOH或5%的Ba(OH)?溶液調高到所要求的pH值。用堿提高pH值前,應將鍍液加熱至65~70℃,以防止在提高pH值時生成的氫氧化物形成膠體,使之容易過濾而除去沉淀。

03、難溶鹽沉淀法

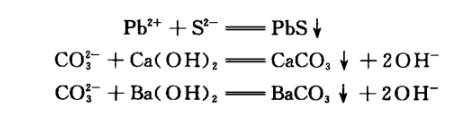

難溶鹽沉淀法是向鍍液中加入適當的沉淀劑,使之與鍍液中的有害雜質生成溶度積較小的難溶鹽沉淀,然后過濾除去。此法應用范圍較廣,不僅可以去除金屬雜質,還可以除去有害的陰離子。例如,在氰化物鍍液中,用硫化鈉去除鉛雜質,用氫氧化鈣或氫氧化鋇去除CO?2?:

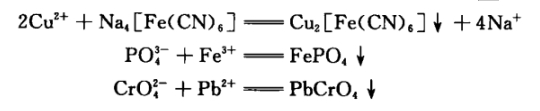

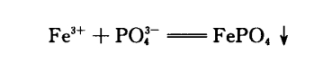

在鍍鎳溶液中,用亞鐵[敏感詞]去除銅雜質;用Fe3?去除PO?3?雜質及用鉛鹽去除鉻酸根雜質等:

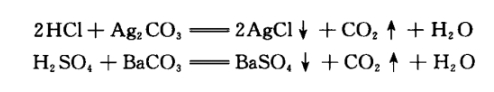

在鍍鉻溶液中,用Ag?CO?去除Cl?及用BaCO?去除過量的SO?2?:

在氨三乙酸-氯化銨鍍鋅液中,用磷酸鹽去除鐵雜質等:

沉淀處理時,一般應將鍍液加熱,以加快沉淀反應速率和增大沉淀顆粒,使之易于過濾。在加入沉淀劑時,若還能與溶液中的主金屬離子生成沉淀,則處理時應強烈攪拌,以促使沉淀劑與雜質作用。沉淀劑的加入量不宜太多,有分析條件的企業應先分析雜質的含量,然后再按計算量加入,若無分析條件的企業,應先通過小槽試驗,確認處理效果和加入量,然后再在鍍槽中處理,以避免沉淀劑加入太多(或太少),造成處理費用增加或達不到預期的處理效果。

04、氧化還原法

氧化還原法是利用氧化還原的原理,如鍍液中還原性的雜質影響鍍液性能和鍍層質量時,可以選用適當的氧化劑加入溶液,將雜質氧化除掉或氧化為相對無害的物質,或者氧化成容易用其他方法除去的物質。同樣道理,假使鍍液中有氧化性的雜質影響鍍液性質和鍍層質量時,也可以加入適當的還原劑,將其還原除掉或還原為相對無害的物質,或者還原成容易用其他方法除去的物質。例如:在堿性鍍錫或氰化物-錫酸鹽電鍍銅-錫合金的鍍液中有二價錫存在時,會使鍍層發黑或出現毛刺,這時可用雙氧水將二價錫氧化為四價錫,變有害為無害。在焦磷酸鹽鍍銅液中,有少量氰根存在時,會使鍍層粗糙,零件的深凹處呈暗紅色,這也可以加入雙氧水,將它氧化分解除去。在某些電鍍液中,部分有機雜質會造成鍍液故障,它可以用雙氧水或高錳酸鉀氧化為CO?和H?O,或氧化為容易被活性炭吸附除去的物質。鍍液中的Fe2?往往比Fe3?難除去,這可以用雙氧水將Fe2?氧化為Fe3?,然后再用沉淀法將其除去。六價鉻在大多數的鍍液中會降低電流效率,有時甚至使鍍件的低電流密度區鍍不上鍍層,危害性較大。在某些情況下,可以用連二亞硫酸鈉(保險粉)或亞硫酸氫鈉等還原劑將六價鉻還原成三價鉻。在某些鍍液中,少量的三價鉻對鍍液影響不大,則可以不必除去,但在有些鍍液中三價鉻也有影響,那就應提高鍍液的pH值,使其生成Cr(OH)?沉淀或用其他方法將它除去。各類鍍鋅液或電鍍鋅的合金鍍液中,有銅雜質或鉛雜質影響時,可以用鋅粉置換,將它們還原為金屬銅或金屬鉛,然后過濾除去。

Cu2?+Zn==Cu+Zn2?

Pb2?+Zn==Pb+Zn2?

鍍鎳液中的銅雜質,也可以用鎳粉(或鎳陽極板頭子)在低pH值條件下置換還原為金屬銅而除去。Cu2?+Ni===Cu+Ni2?用氧化還原法處理雜質,選用的氧化劑或還原劑必須符合下列要求:①氧化劑或還原劑不能使鍍液成分分解為有害雜質;②氧化劑或還原劑本身反應后的產物必須無害或容易被去除;③過量的氧化劑或還原劑要易于除去。雙氧水的還原(或氧化)產物是水,而且過量的雙氧水用加熱的方法容易除去,所以一般情況下,大多用雙氧水作為氧化劑,但雙氧水對氨三乙酸氯化銨鍍鋅液有影響,它與鍍液中的硫脲作用產生有害雜質(硫化物),使鍍層發黑,所以這類鍍液[敏感詞]不用雙氧水處理雜質。在某些情況下,由于雙氧水的氧化能力不夠強,不能起到分解有機雜質的作用,需要用更強的氧化劑(高錳酸鉀)進行處理。高錳酸鉀在不同的介質中,還原的產物是不同的。在強酸性溶液中,還原產物為Mn2?;在弱酸性或中性溶液中,還原產物為MnO?;在強堿性溶液中,還原產物為MnO?2?。其中,MnO?是不溶于水的沉淀物,容易過濾除去,但由于它沉淀時夾帶一定量的溶液,使溶液損失較多,所以不常用。Mn2?和MnO?2?對一般鍍液影響不大。不管是哪一種氧化劑或還原劑,對鍍液是否有影響,在沒有經驗可證明的情況下,一般都應通過試驗驗證后方能使用。

05、活性炭吸附法

活性炭是由胡桃殼、玉米芯和木材等含碳物質炭化后經過多種化學藥品活化而成。它具有巨大的表面積,每克活性炭的表面積大約為500~1500m2,由于它的表面積大,表面能高,所以它對其他物質具有較大的吸附能力。不同的活性炭對不同物質具有不同的吸附能力。試驗表明:N型顆粒活性炭對香豆素的分解產物有較好的吸附效果,而粉末的活性炭吸附效果較差。但后者對1,4-丁炔二醇的分解產物吸附效果較好;又如吡啶類衍生物(E-82整平性鍍鎳光亮劑)在鍍鎳液中使用了一段時間后,用粉末狀活性炭處理后,鍍層的光亮度提高,光亮范圍擴大,可見這種活性炭對E-82光亮劑的分解產物有較好的吸附效果。相反,若用顆粒狀活性炭處理這類鍍液,處理后鍍層就不光亮,說明顆粒狀的活性炭對光亮劑有較強的吸附能力;有的活性炭吸附光亮劑的分解產物,而對光亮劑本身基本不吸附或很少吸附,由此可見,活性炭的吸附,在某些情況下不是有選擇性的,目前已有多種活性炭針對性地應用于某些光亮鍍液,有些活性炭吸附或較多地吸附光亮劑的分解產物,而對光亮劑不吸附或較少吸附,所以常在連續過濾的過濾機內添加一定量的活性炭,通過連續過濾,不斷除去光亮劑和其他有機添加劑的分解產物,過濾機內使用一段時間后,再更換新的活性炭,以使鍍液中光亮劑分解產物的含量不至于過高,從而保證電鍍產品的質量。活性炭是一種固體吸附劑,它對氣體、液體和固體顆粒(吸附質)都有一定的吸附能力,在吸附質被活性炭吸附的同時,也存在著吸附質脫離活性炭表面的相反過程——解吸,吸附與解吸幾乎是同時進行的。當活性炭表面有吸附力的點完全被吸附質占據時,即達吸附飽和,此時吸附與解吸的速度相等,即達到動態平衡,在吸附達飽和后,即使再延長時間,吸附量再也不能提高,因此,在鍍液處理時,活性炭長時間吸附(或沉淀過夜),其吸附效果是不佳的。活性炭的吸附過程是放熱的,在低溫下,活性炭吸附雜質的量多,但在電鍍液的一般處理時,常在加溫下操作,主要是為了使活性炭易于潤濕和分散,實際上,低溫有利于吸附,高溫加速解吸。凈化鍍液時,活性炭的用量應根據有機雜質的污染程度而定,較少的有機雜質只需用1g/L左右的活性炭即可;較多的有機雜質需用8~10g/L,甚至更多;在一般情況下,可用3~5g/L進行處理。在用活性炭處理鍍液時,應注意活性炭的質量,防止活性炭中的雜質進入鍍液,比如,若活性炭中含有鋅雜質,處理鍍鎳液后,會使鍍鎳層發黑或出現條紋。另外,在過濾除去鍍液中的活性炭時,一定要把它過濾干凈,以防止小顆粒的活性炭透過濾芯而進入鍍液,使鍍層出現粗糙、灰暗、針孔或橘皮狀的鍍層。為了更好地去除有機雜質,在用活性炭處理前,先用氧化劑(雙氧水或高錳酸鉀)進行氧化處理,即氧化劑-活性炭聯合處理,最常用的是雙氧水-活性炭聯合處理。在實際操作時,一定要將過量的雙氧水除掉后再加活性炭,否則,雙氧水是氧化劑,活性炭是還原劑,多余的雙氧水與活性炭發生氧化還原反應(2H?O?+C==2H?O+CO?↑),另外由于雙氧水會分解出O?,堵塞活性炭有吸附力的細孔,降低活性炭的吸附能力,因此,在加入活性炭前,[敏感詞]先檢驗鍍液中是否還有過剩的雙氧水存在,檢驗方法如下:①稱5gKI溶解于100mL水中,加入5g可溶性的淀粉,加熱至溶解;②吸1滴鍍液滴在干凈的濾紙上;③吸2滴碘化鉀-淀粉溶液滴在濾紙上沾有鍍液的部位;④觀察顏色:假使在5s內出現藍色,表明有殘留的雙氧水存在(碘化鉀-淀粉溶液是不穩定的,[敏感詞]現配現用)。活性炭的吸附過程是比較快的,大多數的有機雜質在開始接觸的幾分鐘內就吸附了,因此,處理時一般只要攪拌30min左右即可。在實際操作時,一般將活性炭調成糊狀,以提高活性炭的潤濕性和防止活性炭粉飛揚而污染其他槽液,然后再分三次(每次間隔10min)加入,保證活性炭的吸附效果。活性炭吸附法除了強氧化性的鍍鉻液不能使用外,其他幾乎所有的鍍液都可應用。

06、離子交換法

離子交換法是利用離子交換樹脂上有一種可交換的離子,與溶液中的離子進行交換。當需要交換除去溶液中的陽離子時,就采用陽離子交換樹脂;當需要交換除去溶液中的陰離子時,就采用陰離子交換樹脂。從理論上講,電鍍溶液中的離子型雜質,都可以用離子交換法去除,但是遺憾的是,由于離子交換去除雜質的同時,鍍液中的主鹽金屬離子或其他主要成分,也可能與離子交換樹脂上的離子進行交換而除去,這樣,就制約了離子交換法在鍍液凈化方面的應用。一般而言,凡是鍍液中的雜質離子與主要成分離子的電性不相同時,那么這類雜質,原則上可以用離子交換法進行去除。例如,鍍鉻液中的Fe3?、Ni2?、Cu2?等雜質,與主要成分CrO?2?、CrO?2?和SO?2?的電性不同,所以可以用陽離子交換樹脂進行處理。由于鍍鉻液是強氧化性的,在進行離子交換操作時,選用的樹脂要具有一定的抗氧化性,一般的樹脂經不起高濃度鍍鉻液的氧化,所以,通常需要將高濃度的鍍鉻液稀釋后進行離子交換。例如,用732#強酸性陽離子交換樹脂去除鍍鉻液中的雜質,需要將鍍鉻液稀釋至CrO?含量小于130g/L后才能使用。雖然用732#陽離子交換樹脂去除鍍鉻液中的金屬雜質的效果很好,但由于處理后的鍍鉻液還需濃縮至工藝要求,另外,三價鉻也同時被除去(還需補加至工藝規范),操作較為麻煩,所以應用較少。

07、掩蔽劑法

掩蔽劑法是向鍍液中加入一種對雜質起掩蔽作用的掩蔽劑,從而消除有害雜質的影響。這種方法既不需要過濾鍍液,又不需要其他處理設備,較簡便易行。如氨三乙酸氯化銨鍍鋅液中有少量銅雜質存在時,會使鍍鋅層的鈍化膜光澤不好,這時只要適當提高鍍鋅液中硫脲的含量,少量銅雜質就被掩蔽,不良現象就會消失;硫酸鹽鍍銅液中有少量砷和銻存在時,會使鍍層發暗,表面略有粗糙,這時只要加入適量的明膠和單寧酸,就能掩蔽這些有害雜質;焦磷酸鹽鍍銅液中,若有少量鐵雜質影響鍍層質量時,可加入適量的檸檬酸鹽進行掩蔽;光亮鍍鎳液中有少量的鋅雜質存在,會使工件低電流密度區的鍍層灰暗甚至發黑,這時只要加入適量的NT掩蔽劑,攪拌片刻,有害影響即消失。這些掩蔽劑既不與有害雜質生成沉淀,也不需要用活性炭等其他方法做進一步的處理,是凈化鍍液最簡便的方法。

以上便是因鍍液雜質引起電鍍故障的7種處理方案——掩蔽劑法、掩蔽劑法、活性炭吸附法、氧化還原法等,可根據自己的需求選擇,上文希望能幫助到大家,僅供行業借鑒。

圖文來自網絡,版權歸原作者所有,如有侵權,請聯系我們刪除