網站寄語:印制電路板溶銅工藝脈沖電鍍是一個復雜且關鍵的工序,它涉及到電鍍技術的創新與應用,以滿足現代電子工業對高性能、高可靠性PCB的需求。以下是關于超大尺寸印制電路板溶銅工藝脈沖電鍍研究,不妨進來了解一下。

隨著印制電路板(printedcircuitboard,PCB)行業的發展,對工藝精細化管理的要求越來越高。本文主要研究一種超大尺寸不溶性陽極溶銅脈沖電鍍工藝,使用不析氧陽極鈦網+溶銅粒工藝,降低了光劑消耗,提升了藥水壽命,同時保證大尺寸(623mm×1093mm)PCB的脈沖電鍍均勻性≤5μm,高縱橫比(aspectratio,AR)(14:1)電鍍分散能力(throwingpower,TP)≥90%。

測試物料介紹

1.1 測試板信息

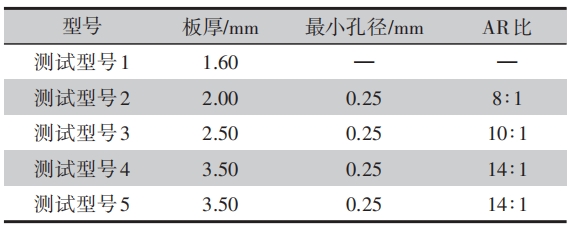

測試板尺寸為623mm×1093mm,其他參數見表1。

表1測試板信息

1.2 測試設備信息

(1)陽極鈦網:垂直電鍍槽內采用導體貫穿連接陽極上下,可降低陽極電阻,有利于電流均勻分布并提高均勻性。

(2)溶銅槽:溶銅槽內設置銅粒存放區與副槽,同時與電鍍槽連通循環,以保證銅離子供應。

(3)脈沖整流器:可采用分段脈沖復合波形設置,滿足不同縱橫比板的需求,提升鍍銅質量。

1.3 測試藥水信息

電鍍藥水使用某公司CuXXX7系列添加劑,光亮劑與整平劑兩組分添加劑;采用純銅粒,添加FeSO?·7H?O溶銅劑。

主要測試項目

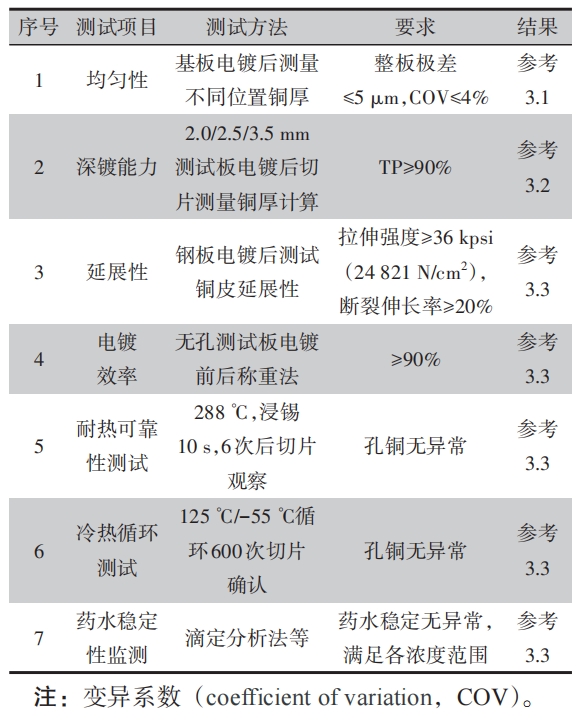

電鍍銅性能測試項目見表2。

表2測試項目

測試結果

3.1 均勻性調試

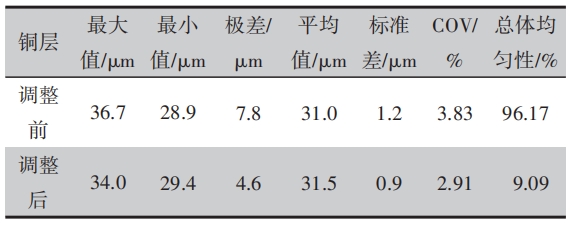

由于生產尺寸達到623mm×1093mm,陽極鈦網長度已超過1093mm,鈦網的傳導電阻必然導致上端與下端的電流差異變大,電鍍夾點位與槽底位極差變大。針對這個問題,采用鈦包銅板連接鈦網上下,降低鈦網上下電阻差異。均勻性測量按照模具測量覆銅板(coppercladlaminate,CCL)電鍍后不同位置的銅厚,統計計算極差及均勻性結果。

未做改進前,電鍍均勻性測量結果見表3,銅厚極差7.8μm主要來源于夾點邊與對邊及側邊的差異。夾點邊銅厚較厚,邊緣效應導致電流過大,側邊不均勻且板較長導致底端板翹,兩面距離陽極差異較大導致電流差異。優化方式為夾點位置增加上擋板遮擋部分電力線,減小擋條間距5mm限制板底部偏移。

調整后的銅厚測量結果見表3,夾點邊及側邊均調整好,調整后的大尺寸板電鍍均勻性已經達到較高的水平。

表3 優化調整前后電鍍均勻性測量結果

3.2 深鍍能力測試結果

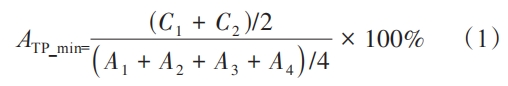

測試方法。測量切片孔不同位置鍍銅厚度,TP計算式如下:

正常條件電鍍TP測試數據見表4.

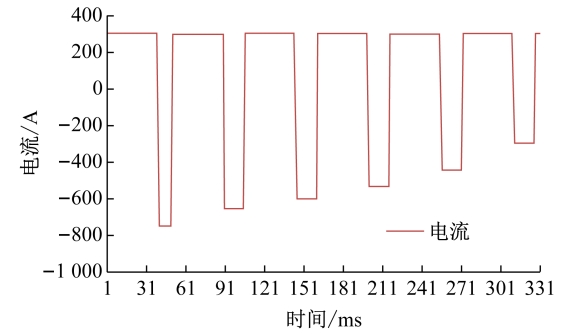

由表4可知,板厚2.0mm(AR比為8:1)和2.5mm(AR比為10:1)的TP已經滿足90%要求,3.5mm(AR比為14:1)的TP[敏感詞]77%未達到90%,需調整。對于不溶性陽極電鍍銅,影響深鍍能力[敏感詞]的因素是硫酸銅的濃差極化,為解決這個問題,需從藥水交換量及脈沖波形方面入手。藥水交換量通過將噴流泵頻率提高15%達到95%,脈沖波形采用正反比和脈寬比逐步降低的復合波形,如圖1所示。

表4 正常條件電鍍TP測試數據

圖1 脈沖復合波形參數

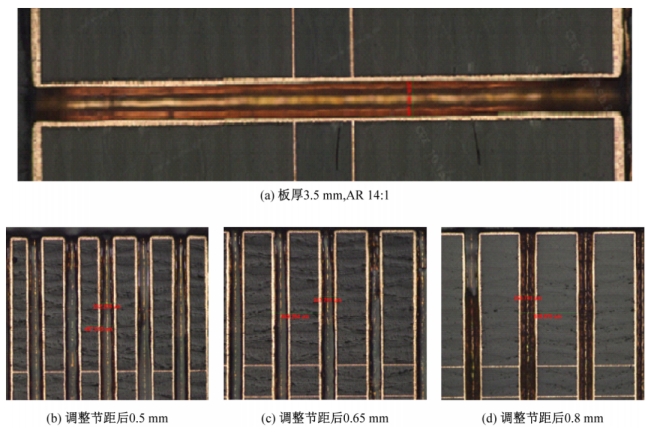

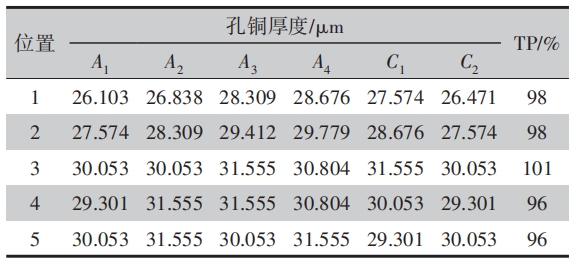

根據調整后的切片測試結果,板厚3.5mm、孔徑0.25mm、AR比14:1的電鍍TP達到96%~101%,見表5。調整后的電鍍孔切片如圖2所示。

圖2調整后的電鍍孔切片

表5調整后的電鍍TP測試數據

3.3 其他測試結果

其他測試結果見表6。

表6其他測試結果

結語

通過調整與測試,確認采用不溶性陽極+溶銅粒工藝+脈沖電鍍生產623mm×1093mm超大尺寸的PCB可以滿足均勻性、鍍銅延展性、深鍍能力、耐熱可靠性等要求,并且能夠適應較高的縱橫比。結果顯示,鍍銅的工藝能力及品質達到較高的水平。

此外,溶銅粒工藝和不溶性陽極電鍍過程不產生陽極泥,無需定期硫酸+雙氧水清洗,在提升生產效率和降低成本方面具有較大的優勢。

PS:未來,隨著研究的深入和技術的進步,脈沖電鍍在超大尺寸PCB溶銅工藝中的應用前景將更加廣闊。本篇文章來源:印制電路信息作者單位:惠州中京電子科技有限公司

圖文來自網絡,如有侵權,請聯系我們刪除