鋁合金陽極氧化后,一個產品七個顏色,是什么原因造成

發布日期:2025-02-06

鋁合金陽極氧化后,會存在部位色差,是鋁合金行業比較常見的問題,那么,此現象是怎么回事,是什么原因造成的呢?

上述情況一般發生在面積相對比較大的工件上,小工件不易出現此種情況。我們都知道,產品需要通過氧化池浸泡進行陽極氧化工藝,工件在硫酸溶液染料的作用下,生成一層致密的氧化膜的過程。當你的鋁產品出現部位色差,其實是工件不同部位表面生成的氧化膜厚度和孔隙率不一致。

01

陽極氧化過程

其中,鋁合金在硫酸溶液中進行陽極氧化的這個過程是需要通電的。將金屬或合金的制件作為陽極,采用電解的方法使其表面形成氧化物薄膜。金屬氧化物薄膜改變了表面狀態和性能,如表面著色,提高耐腐蝕性、增強耐磨性及硬度,保護金屬表面等。

鋁陽極氧化,將鋁及其合金置于相應電解液(如硫酸、鉻酸、草酸等)中作為陽極,在特定條件和外加電流作用下,進行電解。陽極的鋁或其合金氧化,表面上形成氧化鋁薄層,其厚度為5~30微米,硬質陽極氧化膜可達25~150微米。

02

陽極氧化電極反應

鋁及鋁合金陽極氧化液一般采用中等溶解能力的酸性溶液,如硫酸、草酸等,將鋁及鋁合金零件作為陽極,鉛板為陰極,通以直流電,陰極上的反應為:

2H++2e →H2↑

而在陽極上,主要是水的放電:

H2O—2e→[O]+2H+

2Al+3[O]→AL2o3+1670kJ

關鍵影響因素:氧化膜

這里需要提及的一點是,最終染色質量的好壞,其中一個較為關鍵的要素是鋁合金的內層氧化膜(厚度、均勻程度),這將直接決定了產品成色的均勻度以及是否存在色差。

03

陽極氧化膜

陽極氧化膜生長過程

鋁及鋁合金在陽極氧化過程中,氧化膜的電化學生成和化學溶解是同時發生的,只有當氧化膜的生成速度大于氧化膜的化學溶解速度時,氧化膜才能生長和加厚。

氧化膜的結構

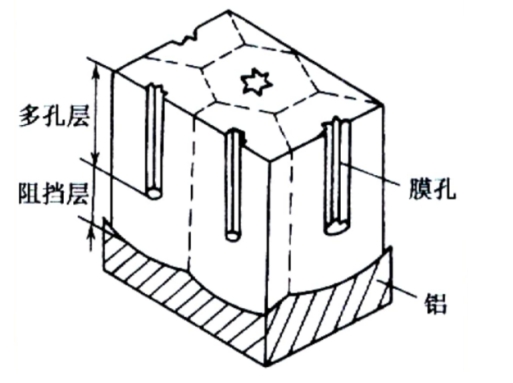

從電子顯徽鏡觀察證實,陽極氧化膜由阻擋層和多孔層所組成。阻擋層是薄而無孔的,而多孔層則由許多六棱柱體的氧化物單元所組成,形似蜂窩狀結構。每個單元的中心有一小孔直通鋁表面的阻擋層,孔壁為較致密的氧化物。

單位電流密度

然而,單位電流密度是影響氧化膜生成的其中一個比較關鍵的因素。這又和電壓有關系,所以說當我的工件比較大的時候,如果說掛具掛點接觸的導電部位比較少,那么將無法讓整個工件在硫酸溶液中形成一個相對較為均勻的氧化膜層,從而產品氧化出來后的顏色會出現部位色差。

陽極氧化的初始電壓對膜的結構影響很大。電壓較高時生成的氧化膜孔體尺寸增大而孔隙率降低;電壓過高使零件的棱角邊緣容易被擊穿,而且電流密度也會過大,導致氧化膜粗糙、疏松、燒焦。因此,陽極氧化開始時電壓應逐步升高。

在其他條件不變的情況下,提高陽極電流密度,可以加快氧化膜的生成,縮短氧化時間,膜層較硬,耐磨性好。電流密度過高時溶液溫升加快,膜的溶解速度也增大,容易燒壞零件。一般情況下,電壓以15V~20V為宜,而電流密度[敏感詞]控制在1.0A/ dm2~5 A / dm2。

以上便是鋁合金陽極氧化后,出現色差的原因,控制好合金的內層氧化膜(厚度、均勻程度)和單位電流密度,是提高氧化質量的關鍵因素。

圖文來自網絡,版權歸原作者所有,如有侵權,請聯系我們刪除

相關問題