發布日期:2024-09-23

網站寄語:滾鍍工藝因生產效率高、能使鍍件表面鍍層均勻、占地面積小等優勢備受電鍍廠的青睞。那么,在滾鍍工藝中需要注意的哪些要素呢?你都知道嗎?我們不妨進來詳細的了解一下,可以減少滾鍍工藝中的故障的發生。

應用滾鍍工藝加工的鍍層除了厚度相對均勻,鍍層光亮度好,不會產生毛刺、無綁扎(掛鉤)印痕之外,還可以減少掛具制作工時及其材料的消耗,減少掛具上無效鍍層的浪費,工件也無裝掛的麻煩,一人能管理3~5臺滾鍍設備同時加工,比掛鍍生產效率高好多倍。為此,一般電鍍廠點都設有滾鍍車間或滾鍍小組,承擔著批量小件的滾鍍任務。

01、根據工件外形選擇滾鍍工藝

滾鍍中,除數量不夠一滾桶,或因某種原因不便混合滾鍍等之外,有些形狀的工件,如以下幾種工件不適合采取滾鍍加工。

(1)易滾成團的工件。由絲材彎成小件經滾鍍后往往滾成一團,無法分散,且外層鍍焦,鍍層過厚,內層鍍層過薄,甚至無金屬沉積。

(2)薄片小件。容易互相貼合的薄形小件滾鍍時漂浮在滾桶內,不易接觸桶內引線,最后導致外表面有薄薄鍍層被左、右薄片粘貼的部分無金屬沉積,與其他件組合鍍還可能被撞成變形。

(3)要求保持棱角的工件。工件在滾鍍時會互相碰撞,若有棱角、尖銳要求的工件必然會撞成鈍口。

(4)易被另一種工件進入孔穴內的兩種工件。如一種工件有孔穴,而另一種工件滾鍍時又容易擠進去,且進去容易出來難,這種工件就不可以在同一槽中滾鍍,否則小件的外表、大件的孔穴內都無法獲得正常的鍍層。

(5)工件的孔內要求有均勻鍍層的工件。滾鍍時由于角度和方向的遮蓋影響,無法保證工件的孔眼完全暴露,因此這些部位的鍍層厚度無法得到保證。

以上僅僅是遇到過的幾個例子,由于對滾鍍的局限性考慮不周而引起質量故障的例子很多,在決定采取滾鍍工藝之前要謹慎考慮。

02、滾鍍內工件裝載量與質量的關系

滾鍍時桶內工件裝載量的多少要視滾鍍件的重量與體積之比而定,即一定重量工件集群后所占空間較小的不宜裝載過多,否則不易滾散,引起遮蓋面積過大,需要增加滾鍍時間,且鍍層厚度也不易均勻,使部分工件或工件的局部部位厚度超差,但這類工件裝載量也不宜太少,否則由于滾鍍過程中工件之間接觸機會減少,引起相互之間的電流時斷時續,造成沉積速度緩慢,還有可能工件因頻頻脫電而影響鍍層的結合力,并易引起燒焦。這類工件以占桶內體積25%~30%較為適宜。

當遇有需滾鍍的工件太少時除可與別的工件搭配混合滾鍍之外,也可采用掛鍍或篩網鍍、籃筐鍍和布兜鍍等方法進行。占有空間大的工件可在允許范圍內相對多裝載一些,但要考慮到滾鍍時電力線的分布,工件能否充分滾散,電源設備的允許容量大小,滾鍍溶液升溫快慢等因素,裝載量[敏感詞]也不宜超過滾桶體積的50%。

03、片狀件滾鍍困難的原因及克服

片狀工件滾鍍時由于相互之間容易粘貼,難以獲得理想的鍍層質量,此時可搭配一定比例的螺釘類工件一起滾鍍。在滾鍍過程中片狀工件有被螺釘之類工件隔離的機會。這一做法有一定效果,但還會有部分工件因經較長時間相互貼合而引起鍍層過薄或無鍍層,鍍后需仔細挑揀,以確保每件質量。

有的單位采用小石子作為片狀件滾鍍時的隔離物,這一做法值得商榷。首先是石子不耐酸、堿,會污染溶液,且密度小,在滾鍍過程中會有部分石子與工件各自集群,起不到應有的隔離作用。石子為非導體,工件之間由于石子的隔離,電流有瞬間中斷的可能,對鍍層的結合力有影響。

筆者采用滾桶內設擋條的方法,獲得了較為理想的效果,具體做法如下。

用10~12mm厚的聚氯乙烯塑料板剪15~20mm寬,長度與滾桶內壁相同,以垂直方向焊在滾桶內的五個平面上(桶蓋面未加條),每面各焊二條。詳見圖1。

圖1 防工件貼合的改進措施

經上述改進后,薄片件滾鍍時增加翻動機會,使其在滾桶內跌跌撞撞一個接著一個地翻跟斗。雖然不時地仍有貼合,卻又不時地被跌散,增加了分離機會,改變了原多數件隨坡滑動的現象,從而獲得較為理想的效果。

04、混合件滾鍍時應注意的幾點

某電鍍廠滾鍍件種類較多,但工件量都比較小,無法單獨滾鍍,不得不將不同形狀的工件混合滾鍍,結果造成不少件變形、報廢。應根據日常所積累的經驗進行搭配,不可勉強。以下幾種情況就不應硬性搭配,以免因此而影響產品質量。

(1)在正常工藝條件下難以滿足不同工件各自質量要求的;

(2)規格過于接近的工件(如標準件),否則事后難以分檢;

(3)較重的實體件與薄形材料制件和較細長工件,否則后者有可能因相互撞擊而變形;

(4)易于相互卡住的工件,會使卡住處無鍍層沉積,甚至出現成團連接在一起無法滾鍍。

05、滾鍍件面積計算

要估算好每一滾桶中工件的表面積難度較大,但是滾鍍件的品種相對比較穩定,如能制訂一個表格,把每一批不同形態工件的名稱、數量、重量、所估的總面積乃至所配送的電流強度及所獲質量情況記錄下來,則可供以后滾鍍相同或近似形態的產品時作為配送電流的依據。

有的單位以滾桶內工件的重量為依據來配送電流強度,這一做法顯然不夠正確,因為工件厚薄不一,其一定重量范圍內的表面積也是不一樣的。除此之外,滾鍍溶液的溫度、濃度的變化,滾鍍件形狀不一等也都是配送電流的重要依據,都應予以考慮。

除上述依據之外,也可先計算一個工件的面積,然后乘以滾桶內的工件總數,當按重量計價收費而無數量概念時,也可先計算一個工件的面積并稱其重量,然后再乘以滾桶內工件的總重量。以上兩種方法都能簡單地計算出滾桶內工件的總面積。

需要說明的是,配送電流密度不應以桶內所有面積計算,而應按瞬時受鍍工件面積計算。通常情況下,瞬時受鍍面積約計滾桶內工件面積的30%左右。

若桶內裝載量過多或過少,則情況也不一樣。裝載量較多時配送電流要略低于30%,而裝載較少時則應略高于30%,這是因為瞬時受鍍面積與桶內總面積之比相對較小或相對較多之故。

06、陽極在液面交界部位易溶斷

某電鍍廠滾鍍鋅電壓高,電流密度上不去,鋅的沉積速度很慢,討論時有人估計是溶液中導電鹽濃度低引起的。筆者根據近日的分析數據,提出了陽極有遭到鈍化的可能,經檢查確系如此。

滾桶槽內掛的八塊陽極板有四塊已是有“頭”無“尾”,從液面的交界部位溶斷掉落槽底,因為“頭”部仍在陽極梗上,稍不注意較難發現,而余下的四塊“頸”部也已被溶得細細的,稍加碰撞即有可能斷裂,并已嚴重鈍化,這種鈍化現象純屬陰、陽極面積之比不適當,即陽極面積過小所致,而陽極面積所以會過小又是因在溶液交界部位易溶斷引起的,這是因為這一部位陽極處于時隱時現的溶液交界面,通過的電流密度較大,較易受到化學與電化學的加速溶解。

后在陽極板上做了一點改進,上述問題才得以解決。具體方法如下。在陽極板與液面交界部位(上、下3~5cm),捆上一段塑料布,起到絕緣作用,從而有效地防止這一部位陽極過快溶解,大大的提高了陽極板的利用率,由此使因陽極面積過小而引起鈍化現象得到了改善。

為杜絕上述現象的再次發生,滾鍍槽中要配以較大面積的陽極面積,這是因為滾鍍與掛鍍相比滾鍍件表面要比掛鍍件的表面積大得多,陽極消耗較快,而且足夠的陽極面積又是維護溶液正常運行和保證鍍層質量的關鍵,故平時要多檢查,陽極面積不足時要及時補充。

07、滾鍍溶液損耗過快

減少滾鍍溶液的損耗是滾鍍工藝中降低生產成本的重要環節。滾鍍溶液過快損耗有以下兩種可能。

(1)溶液溫度高自然蒸發。這時化工材料損耗甚少,添加水分后即可繼續使用。

(2)隨工件帶出。這時可采取以下方法收集。滾鍍結束時把已離開槽液的滾桶擱在槽面的架子上,用手慢慢地按倒、順方向各轉兩圈,然后再作左、右傾斜,使滾桶內的溶液[敏感詞]限度地控凈。當從滾桶向籃筐中傾倒工件時可在其下置一大號塑料周轉箱,收集工件上流出來的溶液。

上述收集溶液的方法與常規操作方法比較,經十次試驗得出數據,平均每一滾桶的工件中可以多收集500~1200mL溶液。

在有條件的單位還可在滾鍍槽旁邊設一個鍍液回收槽,來回收工件上[敏感詞]次清洗下來的鍍液,以供作補充于滾鍍液自然損耗之用,這樣做既可做到材料的回收與利用,又可減輕有害有毒物質對環境的污染。

08、滾鍍件產生眼子印的七種因素

滾鍍件出現眼子印是滾鍍工藝難題。筆者通過多年來的實踐,發現以下七點因素是引起孔眼印的重要原因。

(1)工件本身不適宜滾鍍。片狀件滾鍍時較容易平貼在桶壁,不易返落,較難合群,由于孔眼處電流大,從而引起孔眼印。

薄材制件較輕,在滾桶中滾動時易于漂向空中,有時互不接壤,結果電流集中在為數不多的工件上,引起這些工件短時間的電流密度過大產生孔眼印。

(2)滾桶的部分孔眼被堵。滾桶的部分孔眼被堵阻礙了電流的正常通過,使靠近正常孔眼部位的工件表面電流密度過大,從而產生孔眼。

(3)陰極觸點太小。桶內滾鍍的工件較少時,工件相互接觸機會減少,電流集中在部分工件上,此時靠近桶壁的工件必然電流密度過大而產生孔眼印,必須把陰極導線“軟辮子”適當加長,并盡可能分出多個接頭,使滾桶內的工件都能傳導電流。

當滾鍍件過少時可改在小滾桶內滾鍍,或搭配一些別的件共滾,可減少上述問題的產生。

(4)滾桶轉速過慢。滾桶轉速過慢,工件的某個部位對準孔眼的時間必然會延長,再加以在桶壁的工件較難翻落下來,就會產生孔眼印。

(5)工件裝載量過多。滾桶內工件的裝載量過多時,由于翻動不過來,電流過于集中,桶中心的工件沉積速度緩慢,要達到必要的鍍層厚度必須要延長滾鍍時間,加大電流密度,這時緊靠陽極,即桶邊的工件必然會產生明顯的孔眼印。

(6)陽極分布不合理。陽極分布是否合理不能只看陽極掛鉤,有時掛鉤[敏感詞]的陽極板早已溶斷。當陽極欠缺時會引起電流分布不勻,桶內工件因通過的電流密度差異過大,電流密度過大部位若工件的翻動受到較大阻力,則孔眼印就較易出現。

(7)溶液中的主鹽、導電鹽質量濃度過低。當滾鍍溶液中主鹽或導電鹽的質量濃度不足時,鍍層的分散能力即會降低,這時易產生孔眼印。

09、提高滾鍍槽液利用率

一般滾鍍車間工作量都比較飽滿,槽液容積相對較小,溶液的體積電流密度較大,溶液的消耗較快,各組分的比例容易失調,又由于預處理時工件表面較難凈化,污物容易帶入鍍槽等問題的存在,因而滾鍍溶液需要經常調整、補充和凈化處理。這就需要占用工作時間,如有備用溶液就能解決這一難題,把已失效、受到污染的溶液吸出來,注入備用溶液即可繼續工作,然后對替換出來的溶液進行調整、補充和凈化處理,作為下一輪的備用溶液更換之用。

以上方法已有多家電鍍廠效仿,效果很好。

10、滾鍍溶液工作時升溫過快

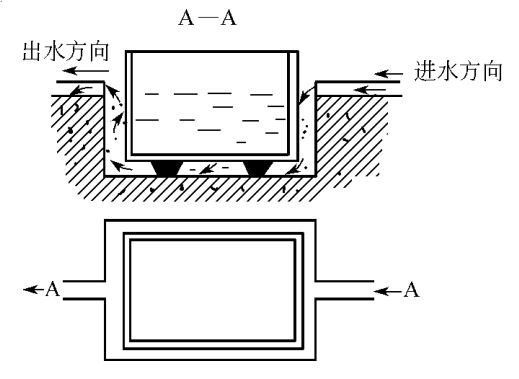

滾鍍時由于溶液的體積電流密度較大,產生的熱量較多,升溫過快,而有些鍍種的添加劑濁點又較低,不允許在較高的溫度下工作。為此需要考慮冷卻措施。圖2所示為一種簡易冷卻設施。

圖2 調節滾鍍溶液溫度的設備安裝圖

在鍍槽底下挖個坑,接上上下水即可,這種冷卻形式對使用深井水單位來說尤為有利,如果利用下水溝則更為方便,只要把下水溝拓寬、加深即可使用,還可利用清洗槽中排出來的廢水做冷卻水。這種冷卻方法效果明顯,成本較低,如利用清洗水則費用為零。

11、提高滾桶內外溶液交換的措施

(1)避免滾鍍工件外徑與滾桶孔眼相同的螺釘類件。以防孔眼被堵,發現孔眼被堵時要及時清理。

(2)滾桶的孔眼應設計得盡可能稍大一點,以所鍍工件不會由孔中掉出來為準。[敏感詞]備有多種孔徑的滾桶,以滿足不同形態和直徑的工件滾鍍需要。

(3)孔眼外側宜擴孔。滾桶孔眼外側擴大后有利于滾桶內外電流和溶液的通過,從而改善工藝性能,為獲得優質鍍層創造條件。

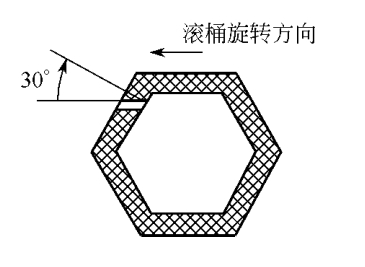

(4)孔眼與桶壁要有一定斜度。滾桶的孔眼宜按圖3所示設計,使其成一定的斜度,這種式樣的滾桶在工作時溶液能得到機械地提汲,利于桶外溶液進入桶內,使桶內溶液獲得頻頻更新,改善桶內、外溶液的濃差,從而大的改善工藝條件,保證了滾鍍加工持續進行。

圖3 斜眼式滾桶結構圖

12、滾鍍機轉速過慢易引起鍍層燒焦

某電鍍廠滾鍍出來的鋅層有時被燒焦,工件的平面部位還有過多的眼子印,問題長期得不到解決。筆者應邀到現場了解情況,原來是滾桶轉速過慢引起的。

在現場只見滾桶無精打采地慢騰騰轉動著,對表計數每分鐘只有8轉,這一速度顯然是不夠的。后經調整至12r/min之后,這一質量問題得到了徹底解決。

13、滾鍍溶液中鐵離子的控制

某廠滾鍍鎳出現光亮性差,發白、發黃嚴重,據說這一現象每個月要出現1~2次,用雙氧水處理提高pH值過濾后能好2~3個星期,但總是不能徹底解決。

根據廠方這一介紹,該問題實質上是要做除鐵處理。滾鍍槽中怎會有如此多的鐵離子來源呢?為此筆者跟了半天班,終于發現了鐵的來源。

(1)工件表面浮銹的帶入。滾鍍件不是隨滾鍍需要而酸洗的,都是先期酸洗后浸泡在清水中的,裝滾桶時工件表面已有浮銹,聽操作者說這點浮銹對鍍層的結合力不會有影響的,他們在接通電流前還要空轉幾下,這時表面一點浮銹也都被摩擦下來了。

(2)滾鍍時常有小件從滾桶的門縫中擠出來掉入槽內。滾桶使用過久,桶門變形,關不嚴,薄片小件有時會擠出桶外掉入槽內,如下班時見從滾鍍槽中吸出來的各種小件約有半公斤。

(3)從滾桶孔眼中漏出來的小圓片(沖孔眼時的副產品)。這些小圓片往往比滾桶的孔眼還小,滾鍍時從滾桶的孔眼中漏出來而掉進槽內。

為避免上述種種原因引起滾鍍溶液中鐵離子的積累,提出了下列建議。

(1)工件經預處理之后要當即入槽滾鍍。工件預處理之后在空氣中若停留時間過長即會產生浮銹。

(2)工件經除油之后先用鐵絲網過篩。通過過篩除去其表面所黏附的鐵屑和沖孔時沖下來的小圓片。

(3)工件完工用磁鐵吸槽底。將落入槽內的鐵質吸出來。

(4)維修桶門。預防工件由桶門變形而漏出桶外。

14、滾鍍件產生電火花痕跡

某電鍍廠有一只專門滾鍍鋅酸鹽鍍鋅件的滾鍍槽滾鍍較大工件,滾鍍有棱角或平面較大的工件時,時有見到不規則的“劃痕”,此“劃痕”有的在鋅層表面,有的深入到基體,嚴重件經大氣中腐蝕試驗,有的很快出現銹蝕,有的雖然較慢一些,但“劃痕”會更明顯。

上述現象原認為是工件之間互相擦傷的,但仔細觀察并非與此有關,有的工件雖很輕但也都有這種情況,有的甚至出現明顯的黑道道(基體遭到氧化)。

滾鍍時見到電流表的指針忽高、忽低。后來檢查滾桶時只見桶內的陰極導電棒系懸空的一根紫銅棒。

根據上述情況,很可能與導電棒設置不當有關,后將此懸空的導電棒卸下來,重新裝上用0.6mm的紫銅絲梳成的辮子代替,且為使該電源線的端頭能處在滾桶的底部位置,還在該處系一個砣,使滾桶轉動時,電源線始終貼著桶壁,經此改進后,這一故障現象當即消失,電源表指針的忽高忽低現象也不再出現。

原來導電棒懸空于滾桶內,在桶底的工件多數不是每一轉都能接觸,而只有部分滾上來的工件才能與導電棒接觸,此時導電棒上與少量工件接觸時,電流密度較大,在劃過的瞬間即產生電火花,將工件表面燒傷,有的在此傷痕上由于已產生氧化膜,結果再也無法再鍍上鍍層。

另一種現象是當導電棒接觸工件時,此工件又與另一工件擦過,此時電流雖略小一點,但同樣會留下印痕。

由于上述原因引起的這類故障經改進后為何不再有發生呢?這是因為工件在滾桶底部占絕大多數,電流密度相對也較小,故這種現象極少有發現。

15、滾鍍工藝中需要注意的十大要素

(1)電流密度差異大。滾鍍的陰極電流密度雖然較大,然而由于電流密度差異懸殊,多數電流消耗在高電流密度的工件上,平均電流密度卻很小,結果是陰極電流效率低,如操作中稍有疏忽,鍍層厚度就難以保證。

(2)滾鍍過程中同時存在化學溶解。當工件翻滾時會使電流時斷時續,要求加厚鍍層需要延長滾鍍時間,然而在局部處的鍍層仍難以增厚。

(3)及時調整主鹽濃度。滾鍍溶液中主鹽消耗較快,這主要是陽極面積常常不足,工件出槽時損耗較多等原因引起的。主鹽含量過低時會引起電流效率下降,鍍層難以鍍厚,為此需根據化驗分析數據及時予以調整。

(4)滾鍍件預處理難度大。滾鍍件只能在籃筐里預處理,難免有重疊,故難以徹底除盡污物。因而滾鍍溶液易受污染,由于滾鍍溶液對雜質較敏感,故溶液的凈化處理工作量較大,往往容易因此而耽誤生產。

(5)溶液升溫快。滾鍍時電流大,放出的熱量多,因槽液少,難以很快散熱,當溫度超過允許值時會導致溶液的分散能力和陰極電流效率明顯降低,引起鍍層硬度和內應力的急劇增加。

溫度過高的另一問題是某些添加劑不允許在高溫度的條件下工作,否則陽極極化性能降低,必須用較高的電流密度,才能獲得細化結晶,但此時又可能出現惡性循環,溫度又會有升高。

滾鍍的冷卻裝置是不容省略的,尤其是鍍鋅。

(6)滾鍍溶液的pH值變化大。pH值的變化尤其在滾鍍鎳時更為明顯。這是因為滾鍍鎳過程中局部部位析氫激烈。為維護生產,pH值需要勤調。

(7)陽極板消耗快。滾鍍工藝本身陽極面積要求較大,陽極面積不足電流不易上調,難以滿足滾鍍工藝要求,并由于是滾鍍溶液波動大,在液面交界處的極板易溶斷。常見到只有極板頭在陽極梗上掛著,而極板尾早已掉入槽底。這一情況也要加以注意。

(8)滾桶轉速與鍍層質量的關系。滾桶的轉速需視滾鍍件本身質地的硬度和幾何形狀而定。

軟質鍍層或小件宜選用較緩慢的轉速,一般控制在15r/min之內;硬質鍍層或較大工件宜選用較快的轉速,一般控制在15r/min以上,但轉速也不可過快,否則沉積速度緩慢。

(9)要掌握合適的裝載量。裝載量過多影響鍍層厚度的均勻性;裝載量過少部分工件易脫離群體,在此瞬間該部分工件除失去放電機會之外,還有可能遭到化學溶解,甚至因處于陰、陽極之間而受到雙性電極的影響,引起續鍍層掉皮。

(10)要重視鍍后清洗。滾鍍件出槽時表面會粘附不少溶液,為充分利用資源并減輕環境污染,要采取溶液回收并多級逆流漂洗,為防止鍍層遭到損傷,筐內裝載量不可過多,漂洗時要在水中輕輕抖動(嚴禁離開液面顛簸)。

16、滾鍍溶液濃度高于掛鍍的原因

滾鍍溶液的配方組成與掛鍍溶液的配方組成相比,除某些少數鍍種之外,大多基本相同,但組分濃度都高于掛鍍,其原因如下。

(1)主鹽濃度。較高的主鹽濃度可采用較大的電流密度,從而達到加快沉積速度,提高工作效率,改善深鍍能力的目的,有利于提高溶液的穩定性。

(2)導電鹽濃度。保持足夠的導電鹽含量有利于改善鍍液的分散能力和深鍍能力,有利于陽極正常溶解,對補充金屬離子快速消耗有利。

(3)緩沖劑濃度。滾鍍時pH值的變化相對較快,又由于鍍液劇烈攪動,液溫相對較高,為了不致因陽極溶解受阻而產生副作用,溶液中有足夠緩沖劑的存在,這一問題即可得到解決。

由上述滾鍍溶液中有關組分高于掛鍍配方的有利因素,可見掛鍍溶液不宜代作滾鍍溶液,而應單獨配制。

17、滾鍍件易起泡、脫皮

在滾鍍過程中瞬間脫電的機會很多,這會影響鍍層與續鍍層之間的結合強度,尤其是鍍鎳件較為明顯(其他多數鍍種由于滾鍍溶液對它有活化作用,故影響較小),鍍上鎳的工件脫電后仍處在電場之中,此時電力線會借道通過而產生雙性電極,工件的兩端會立即發生相反的電極反應,即對著陽極的一頭是陰極,發生還原反應,以鍍鎳為例反應如下。

Ni2?+2e→Ni

這時所沉上鎳的這一頭不存在結合力問題,但另一頭卻是陽極,發生氧化反應:

Ni-2e→Ni2?

在此同時還可能有如下反應:

2OH?-2e→[O]+H?O

這時當初生態的氧與鎳離子反應時即會在鎳層上產生三氧化二鎳薄膜。反應式如下:

3[O]+2Ni2?→Ni?O?

在此膜層上再沉上的鎳其結合力是難以保證的。

這種情況多發生在滾鍍30~40mm左右的條狀件,尤其在桶內裝載量少于1/4時較為多見。防備方法:首先要適當增加裝載量,有必要時與其他形狀件混合滾鍍,這些措施都能減輕甚至徹底消除滾鍍件的脫皮現象。

PS:以上便是滾鍍工藝中需要注意的要素,掌握具體的細節,做好防范措施,可以為你的滾鍍工藝質量加分。

圖文來自網絡,如有侵權,請聯系我們刪除