隨著社會的環(huán)保意識增強,電鍍的工藝也隨之改善,越來越多的環(huán)保工藝出現(xiàn),今天給大家分享的是關(guān)于無鉻無氰退銅工藝研究,它在改善環(huán)保問題方面,發(fā)揮了重要的意義,我們不妨進來了解一下。

國內(nèi)退銅工藝通常使用鉻酸進行退銅,退銅溶液成分即為鉻酐和硫酸。此方法成分簡單、退銅速度快,易于操作,但是因為含有Cr而有劇毒,對環(huán)境污染嚴(yán)重,廢水處理成本較高。鉻是重金屬對生態(tài)環(huán)境和工業(yè)衛(wèi)生都有嚴(yán)重影響,歐盟ROSH對其排放有嚴(yán)格要求。我國電鍍污染排放標(biāo)準(zhǔn)GB21900-2008中污染排放控制要求中對總鉻和Cr??都有嚴(yán)格控制,目前應(yīng)用廣泛的處理含鉻廢水的方法為化學(xué)沉淀法,將含鉻廢水中的鉻轉(zhuǎn)化為含鉻廢渣,這種方法又造成另一種污染,[敏感詞]對含鉻廢渣同樣有嚴(yán)格控制。鍍銅層的退除主要用于退去不合格的銅鍍層和化學(xué)熱處理保護的銅鍍層,如防滲碳、滲氮和碳氮共滲的銅鍍層。基體材料有碳鋼、合金鋼、不銹鋼、高溫合金等。每年退銅廢水量巨大,處理廢水費用高昂。針對含鉻退銅溶液污染環(huán)境、廢水處理困難的問題,開展安全環(huán)保的無鉻、無氰退銅技術(shù)研究意義重大。LD無鉻、無氰化學(xué)退銅劑不含鉻酸鹽和氰化物,可以徹底擺脫鉻酸鹽污染嚴(yán)重、廢水處理成本高的退銅工藝,可快速退除鋼鐵基材上的電鍍銅層,不會腐蝕鋼鐵基體,退除效率高,高效綠色環(huán)保。針對LD無鉻無氰化學(xué)退銅工藝開展應(yīng)用研究。

LD無鉻無氰退銅工藝簡介

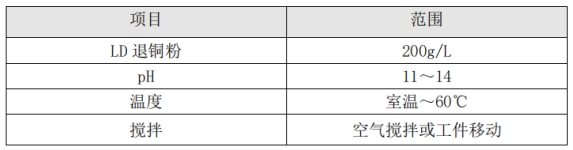

LD無鉻無氰退銅工藝參數(shù)如表1所示。溫度對化學(xué)退除速度影響很大,退鍍液溫度低于40℃退除速度較慢,溫度過高溶液揮發(fā)過快,[敏感詞]退除溫度范圍為50~60℃。無鉻無氰退銅的工藝流程:有機溶劑除油→裝掛→化學(xué)除油→熱水洗→流動冷水洗→退銅→流動冷水洗→拆卸→吹干→除氫→檢驗。

表1 LD無鉻無氰退銅工藝參數(shù)

LD無鉻無氰退銅工藝效果

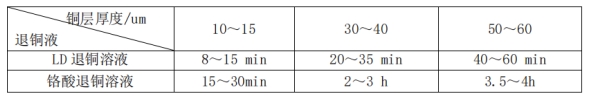

1.LD退銅速度采用9310鋼、16Cr3NiWMoVNbE鋼、30Ni4CrMoA鋼試棒進行鍍銅,鍍銅層厚度分別為10~15um、30~40um和50~60um,分別使用LD退銅溶液和傳統(tǒng)老工藝新配制的鉻酐和硫酸退銅槽液進行退銅實驗,不同厚度鍍銅層退鍍時間如表2所示。試驗結(jié)果顯示:LD無鉻無氰退銅速度明顯大于鉻酸退銅,采用LD退銅效率提升1.5倍左右。

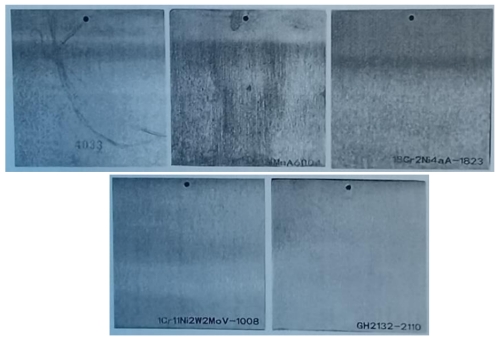

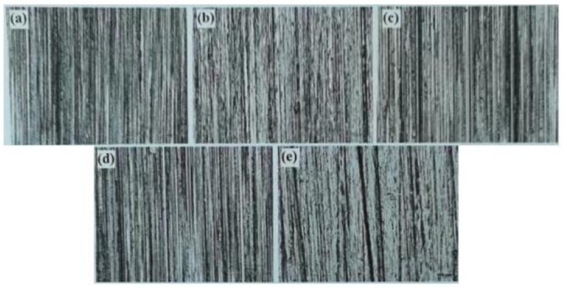

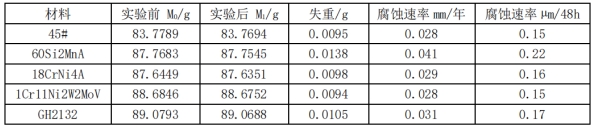

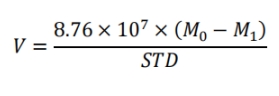

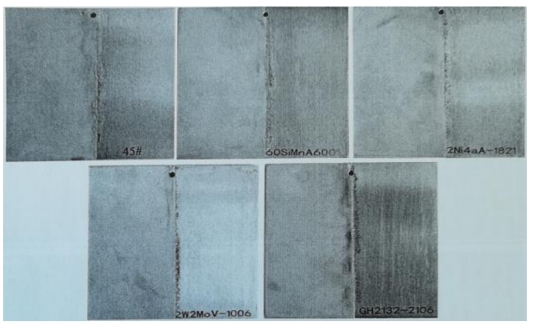

表2 LD與鉻酸化學(xué)退銅液去凈不同厚度鍍銅層所需時間2.無鉻無氰退銅工藝對材料基體的腐蝕性鍍銅產(chǎn)品基體材料種類多,主要涉及碳鋼、合金鋼、不銹鋼及高溫合金。選擇具有代表性不同耐蝕性的18CrNi4A鋼、60Si2MnA鋼、1Crl1Ni2W2MoV鋼、GH2132鋼、45#鋼為實驗材料,通過檢測五類代表性材料在LD無鉻無氰退銅溶液中的腐蝕失重,觀察腐蝕實驗前后宏觀與微觀腐蝕形貌以及在退銅過程中的電偶腐蝕情況。研究LD無鉻無氰退銅工藝對鍍銅材料基體的腐蝕性。2.1五類材料在LD無鉻無氰退銅溶液中腐蝕失重根據(jù)國標(biāo)JB/T7901-1999《金屬材料實驗室均勻腐蝕全浸試驗方法》和JB/T16545-2015《金屬和合合的腐蝕腐蝕試樣上腐蝕產(chǎn)物的清除》,使用五類材料標(biāo)準(zhǔn)腐蝕試片,尺寸為60×60×3(mm),在50±1℃的LD無鉻無氰退銅溶液中浸泡48h,通過觀測實驗前后宏觀和微觀腐蝕形貌,稱量腐蝕實驗前后試片重量并計算腐蝕速率,考察五類代表性材料在LD無鉻無氰退銅溶液中的腐蝕失重情況。實驗流程:有機溶劑除油→裝掛→化學(xué)除油→熱水洗→流動冷水洗→退銅溶液中浸泡48h→流動冷水洗→拆卸→吹干→拍照→稱重。浸泡實驗48小時前后宏觀形貌和金相顯微形貌如圖1、圖2、圖3所示,腐蝕失重結(jié)果如表3所示。

圖1五種材料在LD退銅溶液中浸泡48h后宏觀形貌

圖2五種材料在LD退銅溶液中浸泡前金相顯微形貌(a)45#鋼,(b)60Si2Mn鋼(c)18CrNi4A鋼,(d)1Cr11Ni2W2MoV鋼,(e)GH2132鋼

圖3 五種材料在LD退銅溶液中浸泡48h后的金相顯微形貌(a)45#鋼,(b)60Si2Mn鋼,(c)18CrNi4A鋼,(d)1Cr11Ni2W2MoV鋼,(e)GH2132鋼

表3 五種材料在LD退銅溶液中浸泡實驗前后腐蝕失重情況從實驗結(jié)果可以看出,浸泡48小時后,五種材料外觀腐蝕形貌與實驗前基本一致,未出現(xiàn)明顯腐蝕痕跡。由金相顯微形貌可以觀察到60Si2MnA鋼和1Cr11Ni2W2MoV鋼出現(xiàn)微小腐蝕痕跡。根據(jù)國標(biāo)JB/T7901-1999《金屬材料實驗室均勻腐蝕全浸試驗方法》,按照公式(1),計算材料在LD無鉻無氰退銅溶液中的腐蝕速率:

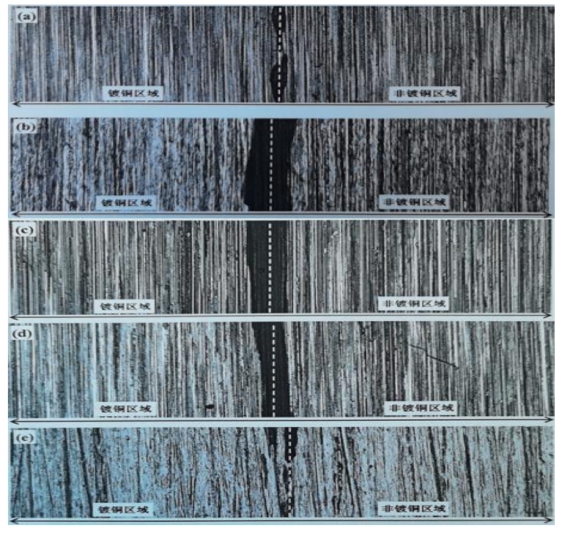

式中,V----腐蝕速率,mm/年;Mo----試驗前的試樣質(zhì)量,g;M----試驗后的試樣質(zhì)量,g;S----試樣的總面積,cm2;T----試驗時間,h;D----材料的密度,kg/m3。通過計算,五種材料在LD無鉻無氰退銅溶液中的腐蝕速率為0.028~0.041mm/年或0.15~0.23μm/48h。結(jié)論:LD退銅溶液對五種代表性的鍍銅基體材料腐蝕性較小。在LD退銅溶液中進行48小時浸泡實驗后,五種材料外觀腐蝕形貌與實驗前基本一致,未出現(xiàn)明顯腐蝕痕跡。2.2五類材料鍍銅試樣在LD無氰退銅溶液中電偶腐蝕使用五類材料標(biāo)準(zhǔn)腐蝕試片,尺寸為60×60×3(mm)。試片鍍銅厚度要求的上限(80μm)制備鍍銅層,選擇試片一半鍍銅,另一半裸露基體。在LD退銅溶液中懸掛浸泡退銅。厚度約80Hm的鍍銅層去凈時間1~1.5小時,銅層去凈后繼續(xù)浸泡6h,研究五種材料在退銅過程中的電偶腐蝕情況。電偶腐蝕實驗流程:有機溶劑除油→非鍍銅面防護→裝掛→化學(xué)除油→熱水洗→流動冷水洗→鍍銅(厚度≥80μm)→LD退銅溶液中浸泡6h→流動冷水洗→拆卸→吹干→拍照并稱重。五種材料鍍銅后外觀形貌和在LD溶液中退銅浸泡6h后金相顯微形貌,如圖4、圖5所示,試驗結(jié)果顯示,五種材料鍍銅試樣在LD溶液中退銅6h后,在鍍銅與非鍍銅界面區(qū)域未出現(xiàn)明顯腐蝕痕跡。

圖4五種材料鍍銅后的外觀形貌

圖5五種材料鍍銅試樣在LD退銅溶液中浸泡6h后金相顯微形貌(a)45#鋼,(b)60Si2Mn鋼,(c)18CrNi4A鋼,(d)1Cr11Ni2W2MoV鋼,(e)GH2132鋼結(jié)論:五種具有代表性不同腐蝕性的45#鋼、60Si2Mn鋼、18CrNi4A鋼、1Cr11Ni2W2MoV鋼、GH2132鋼材料在LD無氰退銅液中退銅過程未發(fā)生電偶腐蝕。3.LD無鉻無氰退銅液對基體氫脆的影響采用牌號4340材料的拉升試棒作為實驗試樣。采用LD無氰電鍍銅的工藝流程和工藝條件,對4340試棒制備8~12Hm厚度的電鍍銅層,如圖6所示。鍍前消除應(yīng)力,鍍后除氫處理,工藝參數(shù)均為溫度190±10℃,保溫24小時。按照ASTMF519-18的檢測方法進行檢測,采用試樣強度載荷的75%作為拉伸載荷,對待檢查試樣持續(xù)200小時拉伸,試樣不斷裂為氫脆性合格。工藝流程:有機溶劑除油→消除應(yīng)力→裝掛→化學(xué)除油→鍍銅→在LD退銅液中化學(xué)退銅→流動冷水洗→吹干→去氫→拉伸試驗。經(jīng)過氫脆性檢驗試驗結(jié)果可以看出,六根8~12μm厚度電鍍銅試棒在LD退銅液中化學(xué)退銅后,在恒定載荷下持續(xù)拉伸均滿足200小時不斷裂的要求。

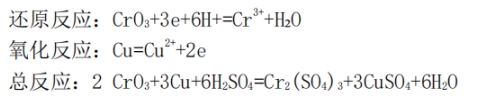

圖6 拉升試棒鍍前鍍后外觀形貌從鐵基體上退除金屬鍍層的方法可以分為化學(xué)法和電解法兩種。化學(xué)法退鍍?nèi)芤阂话愫醒趸瘎⒔j(luò)合劑、緩蝕劑和緩沖劑等成分。化學(xué)退鍍的本質(zhì)是利用氧化劑將金屬鍍層氧化為金屬離子并與絡(luò)合劑中游離的金屬離子絡(luò)合物絡(luò)合,在溶液內(nèi)保持一定的化學(xué)性質(zhì)和界面反應(yīng)。金屬鍍層被退除并暴露出鐵基體,緩蝕劑以某種形式吸附在鐵基體上,形成防腐蝕膜。氧化劑是退鍍液的主要成分,主要為氧化鍍層的作用。絡(luò)合劑與金屬鍍層離子應(yīng)具有較強的絡(luò)合能力,單位體積溶解鍍層金屬量大,形成絡(luò)合物,降低游離金屬離子的濃度和陽極界面的活化能,加快退鍍速度。一些絡(luò)合劑也可以作為鐵基體表面的吸附膜,防止鐵基體腐蝕。緩沖劑保持退鍍液具有穩(wěn)定pH值,維持退鍍速度穩(wěn)定性,防止鐵基體金屬腐蝕。原有鉻酸退銅液的主要成分為鉻酐和硫酸,退銅過程中發(fā)生的氧化還原反應(yīng)如下:

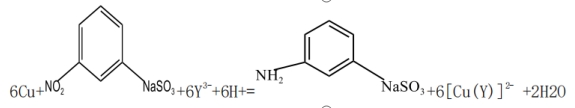

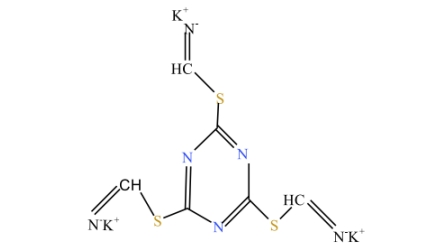

LD退銅液主要成分為間硝基苯磺酸鈉、聚合硫氰酸鹽[Y]3和氫氧化鈉等,聚合硫氰酸鉀的結(jié)構(gòu)式如圖7所示。退鍍原理在于間硝基苯磺酸鈉在堿性條件下將銅鍍層氧化,聚合硫氰酸鹽[Y]3將其絡(luò)和的過程;同時聚合硫氰酸鹽可使銅鍍層電位變負,促進鍍層的活化和溶解。退鍍銅過程中發(fā)生的氧化還原反應(yīng)如下:

根據(jù)退銅反應(yīng)原理,LD和鉻酸退銅液在退鍍過程中均不產(chǎn)生氫氣。故LD退銅液退銅,在退鍍過程中引起基體氫脆的風(fēng)險較小。

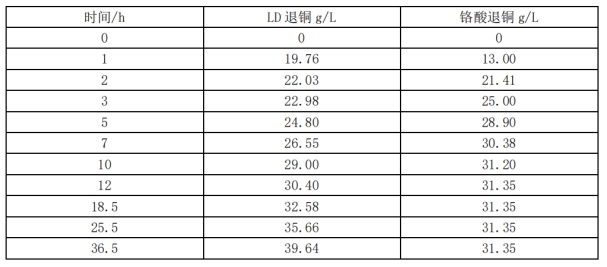

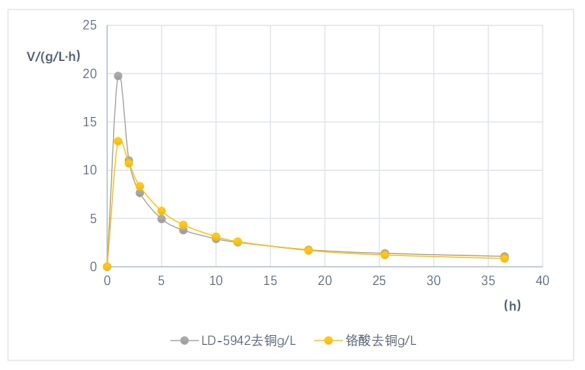

圖7 聚合硫氰酸鉀的結(jié)構(gòu)式結(jié)論:LD無鉻無氰退銅工藝對基體的氫脆性檢測合格。4.退銅過程中LD退銅溶液消耗及壽命為了考察LD退銅溶液的消耗和壽命情況,對相同體積LD退銅液和鉻酸退銅液去除銅的量與時間的關(guān)系進行測定。采用φ20mm×120mm的9310鋼試棒電鍍銅,鍍銅層厚度50μm以上,分別在ILLD和鉻酸退銅液中放入足量的9根鍍銅試棒進行退銅實驗進行退銅實驗。實驗前使用電子天平稱量鍍銅試棒原始質(zhì)量,記錄為Wo(g)。實驗過程中每隔一段時間取出試棒用分析天平稱其質(zhì)量Wn(g)分別記錄為W?、W?...Wn,在ILLD退銅液和鉻酸溶液去鋼過程中,不同退銅階段去除銅的質(zhì)量和退銅速度曲線,如表4和圖8所示。

表4在ILLD和鉻酸退銅液中退銅時間與去除銅的質(zhì)量

圖8LD和鉻酸退銅液退銅速度

由實驗結(jié)果可以看出,與鉻酸退銅工藝相比,LD去銅速度較快。在退銅過程的前期階段,LD退銅速度約為鉻酸退銅的1.5倍。對于鉻酸退銅,當(dāng)鉻酸溶液中的Cu的量增加至31g/L左右時,退銅液失效。相比而言,LD退銅液壽命稍長,當(dāng)退銅液中銅的量達到19g/L左右時,退銅效率將明顯降低。在此之后24h內(nèi)的平均退銅速度不足于初始速度的1/10,溶液中出現(xiàn)較多沉渣;當(dāng)退銅液中的Cu的量超過35g/L時,退銅液幾乎失效。結(jié)論:LD退銅液退銅速大于鉻酸退銅,溶液壽命稍長于鉻酸退銅液。采用LD退銅液,退銅效率可以提高1.5倍。5.LD退銅溶液維護(1)溫度對LD化學(xué)退銅速度影響很大,退銅液溫度低于40℃退除速度較慢,溫度超過70℃溶液揮發(fā)快,[敏感詞]退銅溫度范圍為50~60℃。(2)溶液攪拌對化學(xué)退銅速度影響很大,比靜止退銅速度快至少1倍,建議退銅過程中配備空氣攪拌或采用工件移動的方式。(3)新配制的退銅液退銅速度可達40~70μm/dm2·L·h,當(dāng)退銅速度為正常速度一半時,添加50g/L退銅劑使之恢復(fù)退銅速度。(4)退銅液含銅量約25g/L時,需要更換部分舊溶液,退銅液含銅量累計達到約40g/L時,全部更新。

結(jié) 論

經(jīng)過工藝試驗及退銅效果對比分析,可以得出如下結(jié)論:1.LD無鉻無氰退銅劑是一種安全環(huán)保化學(xué)退鍍銅劑,不含鉻酸鹽和氰化物,可以徹底擺脫鉻酸鹽污染嚴(yán)重、廢水處理成本高的退銅工藝問題。2.與鉻酸退銅相比,采用LD無鉻無氰退銅液可以提高退銅效率1.5倍左右。3.采用LD無鉻無氰退銅液,通常情況下不會破壞基底材料外觀,退銅后基體表面仍保持鍍銅前的表面狀態(tài),基體產(chǎn)生氫脆的風(fēng)險較小。

Ps:以上便是無鉻無氰退銅工藝的研究,它不僅解決了環(huán)境污染的問題,讓廢水不含鉻、氰等有害的物質(zhì),同時提高了電鍍退銅的效率,在腐蝕方面,不易傷基材外觀。

圖文來自網(wǎng)絡(luò)(環(huán)球電鍍網(wǎng)),版權(quán)歸原作者所有,如有侵權(quán),請聯(lián)系我們刪除